|

纳米SiO2对锂基脂摩擦学性能的影响#1.1 SiO2粒径对锂基脂摩擦学性能的影响 载荷为392 N,SiO2质量分数为1.5%,不同粒径纳米SiO2对锂基脂摩擦学性能的影响如图1所示,由图可以看出:随纳米SiO2粒径的减小,锂基脂的摩擦因数和钢球磨斑直径均减小;当粒径为15 nm时,其摩擦因数和磨斑直径最小,分别为0.055和0.38 mm。

图1 纳米SiO2粒径对锂基脂摩擦学性能的影响 Fig.1 Effect of particle size of nano SiO2 powder on tribological properties of lithium-based grease #1.2 SiO2含量对锂基脂摩擦学性能的影响 载荷392 N,不同粒径纳米SiO2的添加量(质量分数)对锂基脂摩擦学性能的影响如图2所示,由图可以看出:随纳米SiO2质量分数的增加,锂基脂的摩擦因数和钢球磨斑直径均先减小后略有增大,在质量分数为1.5%时最小;粒径为15 nm的性能最佳。

图2 不同粒径纳米SiO2添加量对锂基脂摩擦学性能的影响 Fig.2 Effects of addition amount of nano SiO2 powder with different particle sizes on tribological properties of lithium-based grease #1.3 载荷对锂基脂摩擦学性能的影响 载荷对基础锂基脂和含质量分数1.5%,粒径15 nm的SiO2锂基脂的摩擦学性能的影响如图3所示,由图可以看出:基础脂的摩擦因数和钢球磨斑直径均随着载荷的增加而增加;而含纳米SiO2的锂基脂摩擦因数变化很小,磨斑直径逐渐增加,但摩擦因数和磨斑直径均比基础脂的小。 02 超细MoS2对锂基脂摩擦学性能的影响 #2.1 MoS2粒径对锂基脂摩擦学性能的影响 载荷392 N,MoS2质量分数为0.8%,基础脂及含0.2,1.0,5.0 μm超细MoS2锂基脂的摩擦因数和钢球磨斑直径见表1,由表可知:加入超细MoS2也能明显减小润滑脂的摩擦因数和钢球磨斑直径;当超细MoS2粒径为1.0 μm时,摩擦因数和磨斑直径同时达到最小值,分别较基础脂降低了61.19%和37.50%,抗磨减摩性明显提高。

图3 载荷对基础脂和含纳米SiO2锂基脂摩擦学性能的影响 Fig.3 Effects of load on tribological properties of base grease and lithium-based grease containing nano SiO2 powder

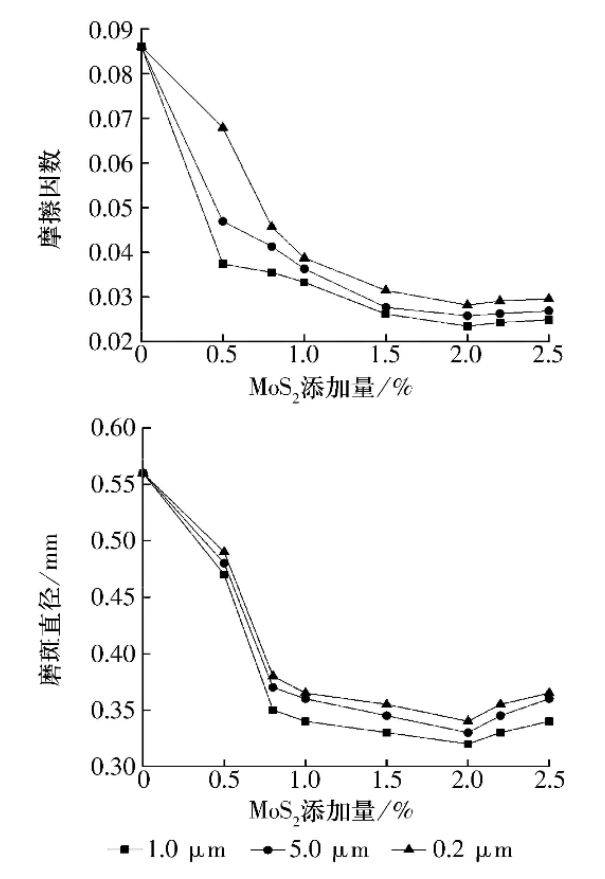

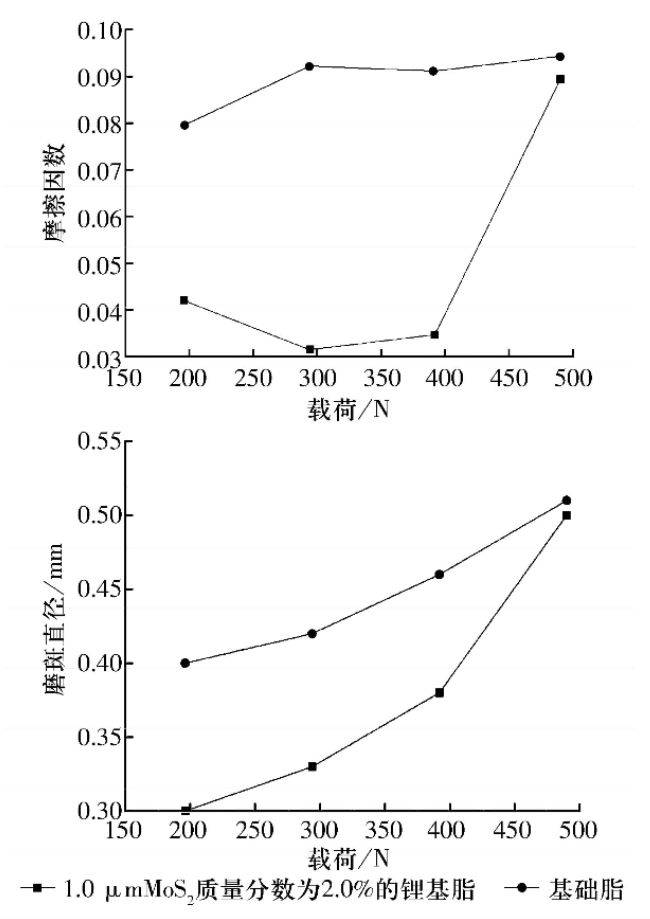

表1 MoS2粒径对锂基脂摩擦因数和钢球磨斑直径的影响 Tab.1 Effect of particle size of MoS2 powder on friction coefficient of lithium-based grease and wear scar diameter of steel balls #2.2 MoS2含量对锂基脂摩擦学性能的影响 载荷392 N,超细MoS2的粒径和质量分数对锂基脂摩擦学性能的影响如图4所示,由图可以看出:含MoS2锂基脂的摩擦因数和钢球磨斑直径比基础脂小;且随着MoS2质量分数的增加,润滑脂的摩擦因数和钢球磨斑直径均先减小后增大;不同粒径的MoS2质量分数为2.0%时,润滑脂的摩擦因数和钢球磨斑直径均最小;粒径1.0 μm的MoS2减摩性能最好。 #2.3 载荷对锂基脂摩擦学性能的影响 载荷对基础脂和质量分数2.0%,粒径1.0 μm MoS2锂基脂摩擦学性能的影响如图5所示,由图可以看出:基础脂的摩擦因数和钢球磨斑直径均明显高于含 MoS2锂基脂;载荷达490 N时两者的摩擦因数和磨斑直径差值减小。说明超细MoS2难以改善重载下锂基脂的摩擦学性能,且尽量不要将含MoS2锂基脂用在490 N及其以上载荷。

图4 MoS2粉加入量和粒径对锂基脂摩擦学性能的影响 Fig.4 Effects of addition amount and particle size of MoS2 powder on tribological properties of lithium-based grease

图5 载荷对锂基脂摩擦学性能的影响 Fig.5 Effect of load on tribological properties of lithium-based grease 03 SiO2和MoS2粉复配对锂基脂摩擦学性能的影响 试验载荷392 N,超细SiO2,MoS2(15 nmSiO2与 1 μmMoS2总加入量2.0%)质量比对锂基脂摩擦因数和钢球磨斑直径的影响如图6所示,其中1∶0表示仅添加SiO2,0∶1则表示只添加MoS2。由图可以看出:质量比为2∶8时,摩擦因数和磨斑直径均达到最小值,分别为0.02,0.32 mm,较基础脂分别降低了77.1%,46.42%;较仅添加质量分数1.5%、粒径15 nm SiO2的锂基脂分别降低了63.9%,20%;较仅添加质量分数2.0%、粒径1 μmMoS2的锂基脂降低了15.53%,3.03%。在复配比合适的情况下,SiO2和MoS2复配可以进一步改善润滑脂的减摩性能,两者在减摩、抗磨方面具有一定协同作用。

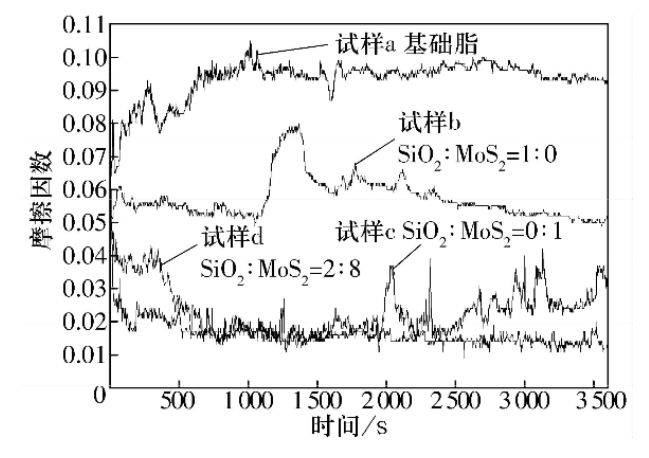

图6 超细SiO2,MoS2质量比对锂基脂摩擦学性能的影响 Fig.6 Effects of mass ratio of ultrafine SiO2/MoS2 powders on tribological properties of lithium-based grease 部分试样的摩擦因数随时间变化曲线如图7所示,由图可以看出:含超细粉润滑脂的摩擦因数均低于空白试样,但含单种粉的试样,其摩擦曲线的波动略大,且试样b在试验进行 1 000 s后,摩擦因数有所上升;试样c整个试验阶段都处在波动阶段;试样d的摩擦因数明显低于其他试样,并且在前500 s内摩擦因数一直下降,超过500 s后整个阶段摩擦因数非常平稳,说明复合粉能在摩擦过程中产生协同作用,使锂基润滑脂具有更好、更稳定的摩擦学性能。

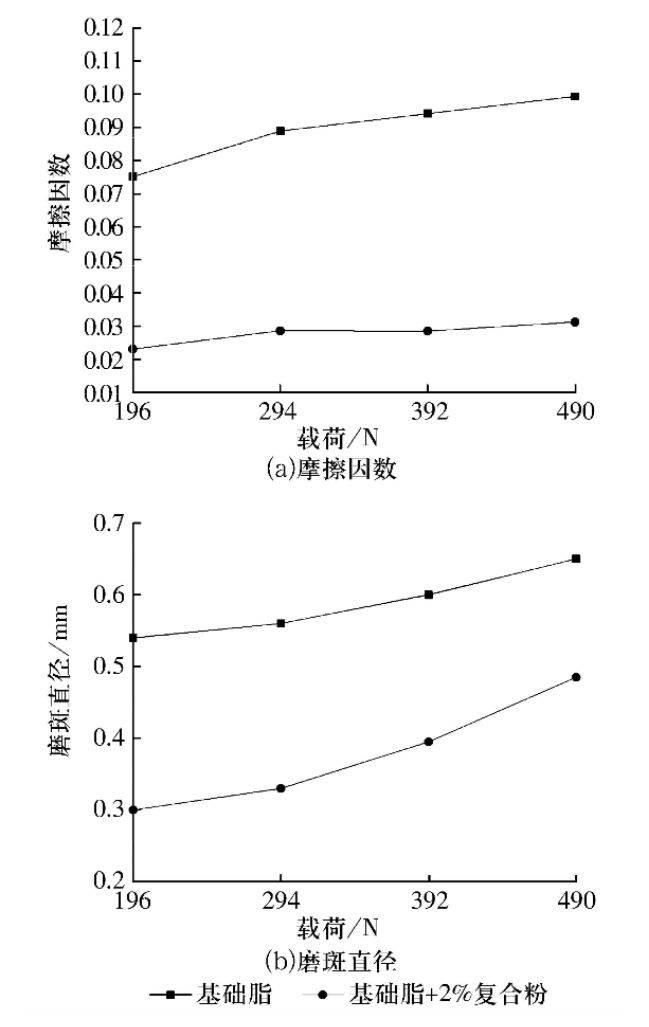

图7 部分试样摩擦因数随时间变化曲线 Fig.7 Variational curves of friction coefficient of some samples with time 基础脂及质量分数为2%(15 nmSiO2∶1 μmMoS2=2∶8)复合粉的锂基脂在载荷为196,294,392,490 N下的摩擦学性能如图8所示,由图可以看出:在不同载荷下,复合粉的加入均能有效减小锂基脂的摩擦因数和钢球磨斑直径。分析认为,随载荷增加,基础脂的摩擦因数逐渐增加,而复配脂的摩擦因数略有增加,在较高的载荷下仍具有良好的减摩能力。

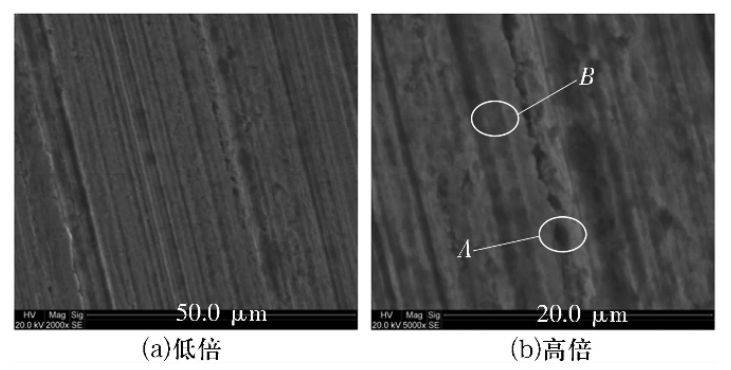

图8 载荷对锂基脂摩擦学性能的影响 Fig.8 Effects of load on tribological properties of lithium-based grease 04 含超细粉锂基脂抗磨减摩机理探讨 #4.1含纳米SiO2锂基脂添加剂的作用机理 图9为含质量分数1.5%,粒径15 nm SiO2锂基脂在载荷294 N时不同放大倍数下钢球磨斑表面的SEM图,由图可以看出,磨斑磨痕细且浅,且看到磨斑表面有修复的痕迹,说明纳米SiO2的加入有效提高了基础脂的减摩性能。

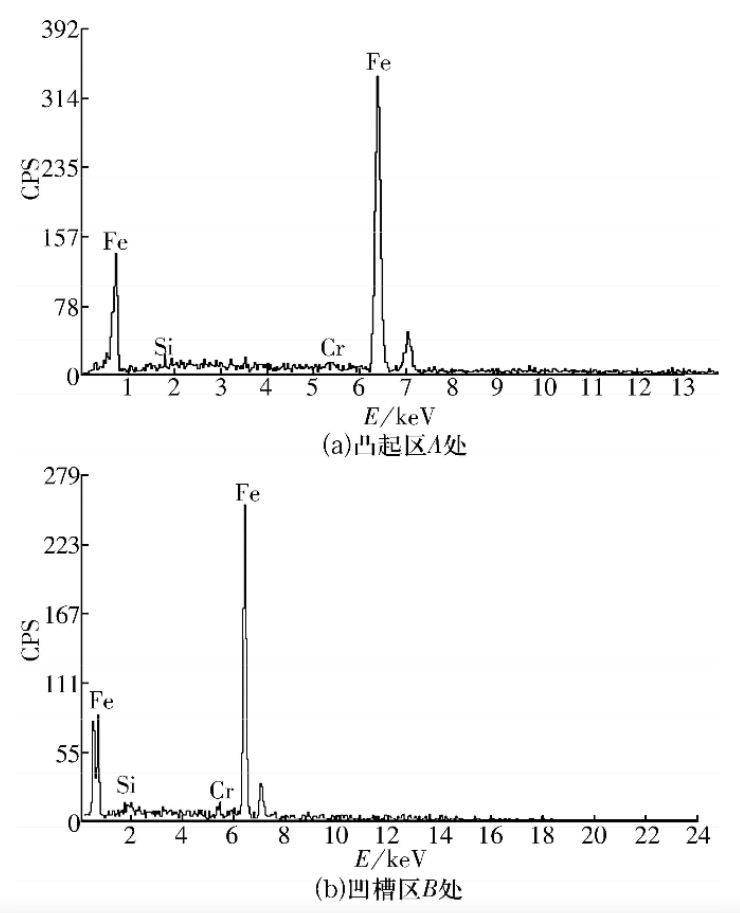

图9 含质量分数1.5%纳米SiO2润滑脂在294 N下的钢球磨斑SEM图 Fig.9 SEM images of wear scar on steel ball lubricated by grease containing 1.5w% nano SiO2 powder under load of 294 N 图9b中磨痕凸起点A和凹槽点B的能谱分析结果如图10所示,元素含量见表2。由能谱分析结果可知,凹槽区中Si元素含量高于凸起区,说明在摩擦过程中,纳米SiO2首先在钢球磨斑表面起到了填补修复的作用,通过修复低凹处,从而降低摩擦因数,提升润滑脂的摩擦学性能。

图10 图9b中A,B两点EDAX分析结果 Fig.10 EDAX analysis results of point A and B in Fig.9b

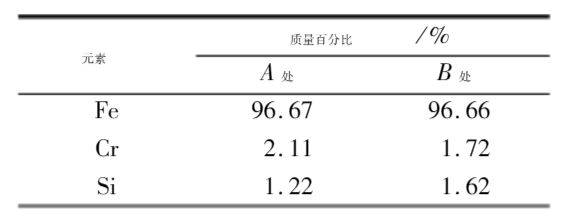

表2 图9b中A,B处表面元素含量 Tab.2 Surface element contents at A and B in Fig.9b #4.2 含复合粉锂基脂添加剂的作用机理 粒径15 nm SiO2与1 μm MoS2总加入量2.0%、质量比为2∶8的复合粉锂基脂在载荷294 N时不同放大倍数下的钢球磨斑SEM图如图11所示,由图可以看出:磨斑表面犁沟较少,表面光滑平整;能看到磨斑表面的犁沟已被填平,且有材料焊合在上面,这可能是复合粉在外加载荷的作用下不断在摩擦表面沉积,将磨斑表面的沟壑填平,形成一层修复层,减少了表面磨损现象。

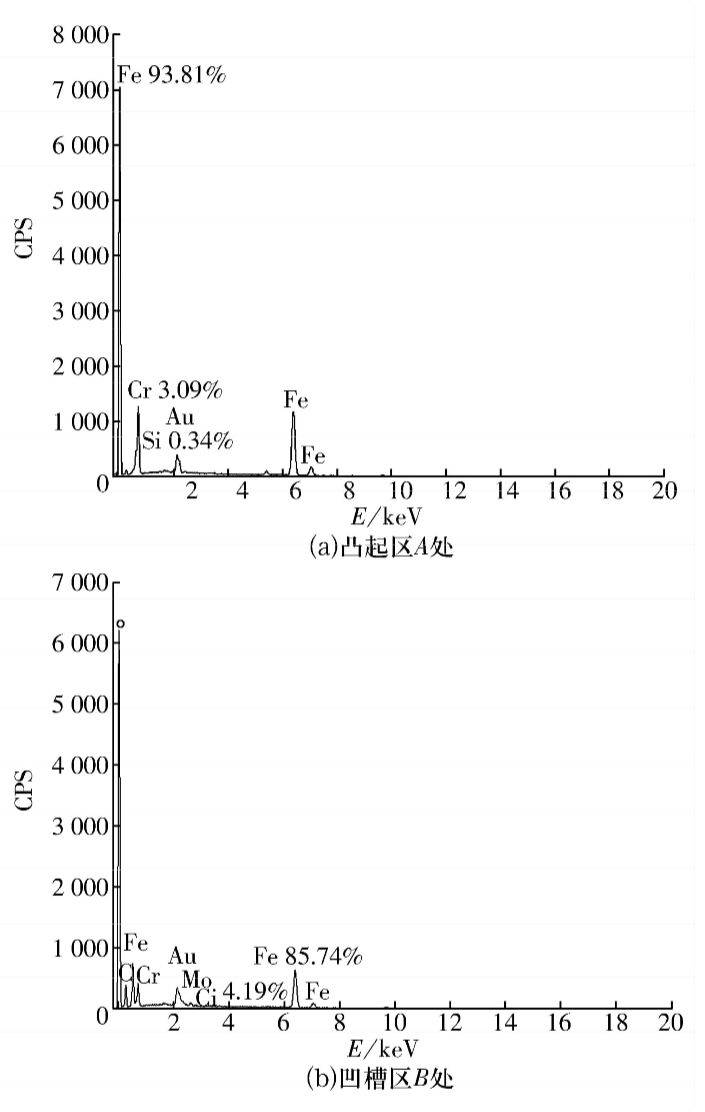

图11 含质量分数2.0%复合粉润滑脂在294 N下的钢球磨斑直径SEM图 Fig.11 SEM images of wear scar on steel ball lubricated by grease containing 2.0w% composite powders under load of 294N 图12为图11b中A,B两点的能谱分析结果,由图可以看出:含质量分数2.0%复合粉润滑脂的钢球磨痕表面存在Si元素和 Mo元素,而基础脂中不含有这些元素,说明润滑脂中添加的超细粉成功地在钢球表面发生作用。根据能谱曲线可知在磨斑凸起区发现了Si元素,说明SiO2在摩擦过程中减少了接触面的摩擦;在磨斑凹槽区发现Mo元素,说明MoS2颗粒在摩擦过程中会向摩擦表面转移,在磨斑表面起到填补沟壑的作用,并且对摩擦副表面具有抛光研磨的作用,产生更多新生表面,表面活性较高的超细颗粒在外加压力下迅速沉积、焊合到摩擦副表面,填充磨痕表面,在摩擦副的表面形成自修复膜,提高轴承的使用寿命。复配粉中的2种粉抗磨减摩机理不尽相同,但是二者表现出了协同效应,共同作用于摩擦副,起到抗磨、减摩的功能。

图12 图11b中A,B两点EDAX分析结果 Fig.12 EDAX analysis results of point A and B in Fig.11b PART 03 结 论

01 纳米SiO2和超细MoS2单独加入均能明显减小2#锂基脂的摩擦因数和钢球磨斑直径。15 nmSiO2在质量分数为1.5%时摩擦学性能最好,摩擦因数和磨斑直径比基础脂分别下降38.13%和21.70%;1 μmMoS2在质量分数为2.0%时摩擦学性能最好,摩擦因数和磨斑直径比基础脂分别下降了72.67%和27.75%。 02 纳米SiO2和超细MoS2的复配有助于进一步改善含超细粉锂基脂的摩擦学性能,并拓宽润滑脂的载荷范围。当纳米SiO2粉与MoS2粉质量比为2∶8,总质量分数为2.0%时,润滑脂的摩擦因数和钢球磨斑直径比基础脂分别减小了77.1%和 46.42%,较仅添加质量分数1.5%SiO2润滑脂分别减小了63.9%和20%,较只添加质量分数2.0%MoS2润滑脂分别减小了15.53%和3.03%。 03 钢球磨斑表面的SEM和EDS分析表明,纳米SiO2在摩擦过程中主要起填补磨痕沟壑作用,超细MoS2则起填补沟壑,并对摩擦副表面抛光研磨,形成减摩作用,2种粉体的协同使得润滑脂具有自修复和抗磨、减摩作用。 上一篇白炭黑是什么东西?下一篇白炭黑在保温材料中的应用 |